Лазерная наплавка лопаток турбин

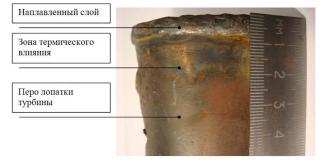

Существующие в настоящее время технологии ремонта изношенных лопаток турбин энергетических систем, авиационных и вертолетных двигателей, газоперекачивающих станций способом электродуговой наплавки имеют ряд значительных недостатков:

1.Значительный объем механической обработки после наплавки (до 3 мм).

2.Значительные зоны термического влияния (до 10 мм)

3.Низкое качество наплавленного слоя.

4.Ресурс работы восстановленных лопаток ниже новых.

5.Высокий процент брака при ремонте авиационных и вертолетных лопаток турбин.

6.Ограниченность зоны ремонта лопатки при электродуговой наплавке (1/3 от высоты лопатки)

Торец пера лопатки турбины наплавленный электродуговым методом

К основным технологическим преимуществам лазерной наплавки можно отнести следующие:

1. Минимальные тепловые вложения в наплавляемую деталь.

2. Сохранение геометрических размеров наплавленной детали в заданном поле допуска.

3. Минимизация коэффициента перемешивания наплавляемого металла с основой (минимальная глубина проплавления основного металла составляет несколько десятков микрон).

4. Возможность наплавки поверхностных слоев минимальной толщиной в несколько сот микрон.

5. Возможность сформировать заданные функциональные (служебные) свойства наплавленного слоя за один проход при минимальной толщине слоя в несколько сот микрон.

6. Высокое значение адгезии наплавленного слоя σа > 300 МПа с подложкой, так как взаимодействие наплавленного слоя с подложкой металлургическое.

7. Возможность формирования поверхностного слоя с повышенной износостойкостью, жаропрочностью, жаростойкостью по сравнению с классическими методами наплавки.

8. Минимальная последующая мехобработка припусков наплавляемого слоя, которая может составлять от нескольких десятков до нескольких сот микрон.

9. Высокая технологическая воспроизводимость процесса лазерной наплавки.